Plastik Enjeksiyon

Plastik Enjeksiyon İle Üretimde Kalite ve Verimliliği Artırmanın Anahtarı

Plastik enjeksiyon, üretim sektöründe en yaygın kullanılan yöntemlerden biridir. Enjeksiyon kalıplama, endüstride plastik ürünlerin büyük ölçekte üretimi için uygulanan bir yöntemdir. Termoplastikler, termosetler ve elastomerler gibi birçok malzeme enjeksiyon kalıplama yöntemiyle işlenebilir.

Bu yöntemin başarısı kalıp tasarımı ve üretimi, süreç parametreleri, kalite kontrol ve ölçüm teknikleri, verimlilik ve enerji tasarrufu, otomasyon ve Endüstri 4.0, iş güvenliği ve çalışan sağlığı, sürdürülebilir üretim ve çevre duyarlılığı gibi birçok faktöre bağlıdır.

Kalıp tasarımı ve üretimi, enjeksiyon kalıplama işleminin başarısını belirleyen kritik bir faktördür. Kalıp tasarımı, ürünün şekline, boyutuna ve özelliklerine uygun olarak yapılmalıdır. Kalıp üretimi, kaliteli ve dayanıklı malzemeler kullanılarak yapılmalıdır.

Süreç parametreleri, plastik enjeksiyonunda ürün kalitesini belirleyen diğer bir önemli faktördür. Süreç parametreleri, plastik eriyiğinin sıcaklığı, basıncı, akış hızı gibi özellikleri kontrol edilerek ayarlanır.

Kalite kontrol ve ölçüm teknikleri, enjeksiyon kalıplama işlemi sırasında ürün kalitesinin sürekli olarak kontrol edilmesini sağlar. Bu, hatalı ürünlerin tespit edilmesini ve kalitenin artırılmasını sağlar.

Verimlilik ve enerji tasarrufu, üretim maliyetlerini düşürmek için enjeksiyon kalıplama işleminde önemli bir faktördür. Bu, enerji tüketimini azaltmak ve malzeme atıklarını en aza indirmek için çeşitli tekniklerin kullanılmasını içerir.

Otomasyon ve Endüstri 4.0, enjeksiyon kalıplama işlemi için geliştirilen son teknolojilerdir. Bu teknolojiler, üretim sürecinin otomatikleştirilmesini ve verimliliğin artırılmasını sağlar.

İş güvenliği ve çalışan sağlığı, enjeksiyon kalıplama işleminde önemli bir faktördür. Çalışanların sağlığı ve güvenliği için uygun koruyucu ekipmanların kullanılması ve güvenli çalışma koşullarının sağlanması gereklidir.

Sürdürülebilir üretim ve çevre duyarlılığı, günümüzde giderek artan bir öneme sahiptir. Plastik enjeksiyon işlemi, doğru yöntemler kullanılarak çevre dostu hale getirilebilir. Bu, malzeme geri dönüşümü, atık yönetimi ve enerji verimliliği gibi konuları kapsar.

Plastik Enjeksiyon, üretim sektöründe önemli bir yere sahip olan bir yöntemdir. Kaliteli ve verimli bir üretim için, kalıp tasarımı ve üretimi, süreç parametreleri, kalite kontrol ve ölçüm teknikleri, verimlilik ve enerji tasarrufu, otomasyon ve Endüstri 4.0, iş güvenliği ve çalışan sağlığı, sürdürülebilir üretim ve çevre duyarlılığı gibi faktörlerin doğru bir şekilde uygulanması gereklidir.

Projenizde Plastik Enjeksiyon işlemi kullanacaksanız, Mateplast olarak uzman ekibimizle size en iyi hizmeti sunmaktan memnuniyet duyacağız. Kaliteli ve verimli bir üretim süreci için ihtiyacınız olan tüm desteği sağlamak üzere buradayız. Hemen bizimle iletişime geçin ve işletmeniz için en uygun çözümü size sunalım!

Malzeme Seçimi

Plastik enjeksiyon işlemi, üretim sektöründe sıklıkla kullanılan bir yöntemdir. Bu yöntemde, malzeme seçimi oldukça önemlidir. Plastik enjeksiyon işlemi için kullanılan malzemeler, termoplastikler, termosetler ve elastomerler olmak üzere üç ana gruba ayrılır.

Termoplastikler, en yaygın kullanılan malzemelerden biridir. Yüksek sıcaklıklara dayanıklıdır ve sertliği ve esnekliği değiştirebilen bir malzemedir. Bu özellikleri nedeniyle, otomotiv, tıp, ambalaj ve elektronik gibi birçok sektörde kullanılır.

Termosetler, yüksek sıcaklıklarda sertleşen bir malzemedir. Bu nedenle, bir kez şekillendirildikten sonra geri dönüştürülemezler. Ancak, dayanıklılığı ve sertliği nedeniyle otomotiv, havacılık ve elektrik sektörlerinde yaygın olarak kullanılırlar.

Elastomerler, esnek bir malzemedir ve gerilim altında uzayabilir ve sonra orijinal şekline geri dönebilir. Bu özellikleri nedeniyle, otomotiv, tıp, spor malzemeleri ve endüstriyel ekipmanlarda yaygın olarak kullanılır.

Malzeme seçimi, üretim sürecinin en önemli adımlarından biridir. Malzeme seçiminde, ürünün amacına, özelliklerine, üretim hacmine, maliyetlere ve sürdürülebilirlik faktörlerine dikkat edilmelidir. Plastik enjeksiyon işlemi için malzeme seçimi yaparken, bu faktörleri göz önünde bulundurmak önemlidir.

Mateplast deneyimli ekibi ve uzmanlığı ile malzeme seçimi konusunda size yardımcı olabilir. Malzeme seçimi konusunda doğru ve verimli bir yol haritası çizerek, üretim sürecinizin başarıya ulaşmasına yardımcı olabiliriz.

Enjeksiyon Kalıplama Makinesi

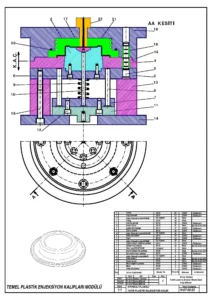

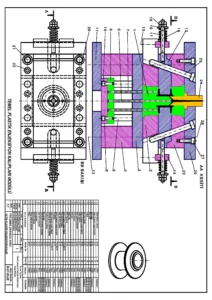

Plastik enjeksiyon işleminin temel aracı, enjeksiyon kalıplama makinesidir. Bu makine, plastik hammaddelerin eritilmesi, şekillendirilmesi ve ürüne dönüştürülmesi için kullanılır. Enjeksiyon kalıplama makinesi, çeşitli bileşenleri içeren karmaşık bir yapıya sahiptir.

Enjeksiyon kalıplama makinesinin çalışma prensibi oldukça basittir. İlk olarak, makineye plastik hammaddeler beslenir ve burada eritilir. Daha sonra, erimiş plastik, kalıp kovana enjekte edilir. Kalıp kovan, eritilmiş plastik ile dolu olduğunda, kalıp açılır ve ürün çıkarılır. Bu süreç, birçok defa tekrarlanarak seri üretim gerçekleştirilir.

Enjeksiyon kalıplama makinesinin ana bileşenleri, besleme haznesi, eritme haznesi, enjeksiyon ünitesi, kalıp kovası, sıkıştırma ünitesi ve kontrol ünitesidir. Besleme haznesi, plastik hammaddelerin makineye beslendiği bölümdür. Eritme haznesi, plastik hammaddelerin eritilerek erimiş plastik haline getirildiği bölümdür. Enjeksiyon ünitesi, erimiş plastikleri kalıp kovana enjekte eden bölümdür. Kalıp kovası, ürünlerin şekillendirildiği bölümdür. Sıkıştırma ünitesi, kalıp kovanının sıkıştırıldığı bölümdür. Kontrol ünitesi ise, tüm bu bileşenleri yöneten ve kontrol eden birimdir.

Enjeksiyon kalıplama makinesi, üretim sürecinde en önemli araçlardan biridir. Makinenin doğru ve verimli şekilde çalışması, ürün kalitesi ve üretim verimliliği açısından büyük önem taşır. Mateplast, deneyimli ekibi ve uzmanlığı ile enjeksiyon kalıplama makinesi konusunda size yardımcı olabilir. Enjeksiyon kalıplama makinesinin çalışma prensibi, bileşenleri ve diğer teknik konularda doğru ve açıklayıcı bir şekilde size destek sağlayabiliriz.

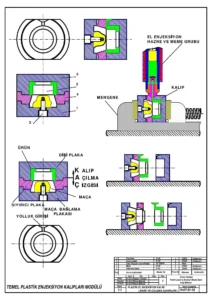

Kalıp Tasarımı ve Üretimi

Plastik enjeksiyon işleminin başarısı, doğru kalıp tasarımı ve kaliteli kalıp üretimi ile doğrudan ilişkilidir. Kalıp, enjeksiyon kalıplama makinesi içerisinde eritilen plastik hammaddelerin şekillendirilmesini sağlayan önemli bir bileşendir. Kalıp tasarımı ve kalıp üretimi, enjeksiyon kalıplama işleminin başarılı bir şekilde gerçekleştirilmesi için çok önemlidir.

Kalıp çeşitleri, kullanım alanlarına göre farklılık gösterir. İki plaka kalıp, üç plaka kalıp, çift enjeksiyon kalıbı ve yüksek hızlı kalıplama gibi birçok farklı kalıp türü mevcuttur. Her kalıp türü, farklı amaçlar için tasarlanmıştır.

İki plaka kalıp, en basit kalıp türüdür. Bu kalıp türünde, iki adet plaka yer alır. Üst plaka, kalıp kovanının üst tarafını ve alt plaka ise alt tarafını şekillendirir. Üç plaka kalıp ise, daha karmaşık parçaların üretimi için kullanılır. Bu kalıp türünde, bir adet ek plaka bulunur ve bu plaka, daha fazla esneklik ve tasarım özgürlüğü sağlar.

Çift enjeksiyon kalıbı, birden fazla malzeme kullanılarak farklı renkler veya özelliklerde ürünler üretmek için kullanılır. Bu kalıp türünde, iki adet enjeksiyon ünitesi yer alır ve bu üniteler, farklı malzemeleri enjekte eder.

Yüksek hızlı kalıplama, ürünlerin daha hızlı ve verimli bir şekilde üretilmesini sağlar. Bu kalıp türünde, daha hızlı bir enjeksiyon ve kısa dolum süresi kullanılır.

Kalıp özellikleri, kalıbın tasarımı ve malzeme seçimine bağlı olarak değişebilir. Özellikle malzeme seçimi, kalıp ömrü, ürün kalitesi ve maliyet açısından önemlidir. Kalıplar, sert çelik, nitrürleme çeliği ve kalay kaplama gibi farklı malzemelerden üretilebilir. Malzeme seçimi, kalıp ömrü, ürün kalitesi ve maliyet açısından önemlidir.

Mateplast, deneyimli ekibi ve uzmanlığı ile kalıp tasarımı ve üretimi konusunda size yardımcı olabilir. Kalıp çeşitleri, kalıp tasarımı ve kalıp üretimi gibi konularda doğru ve açıklayıcı bir şekilde size destek sağlayabiliriz.

Plastik Enjeksiyon Süreç Parametreleri

Süreç parametreleri, plastik enjeksiyon işlemi sırasında ürün kalitesi, üretim verimliliği ve maliyetleri etkileyen önemli faktörlerdir. Bu parametrelerin doğru şekilde ayarlanması, enjeksiyon kalıplama sürecinin başarılı bir şekilde gerçekleştirilmesi için oldukça önemlidir.

Enjeksiyon hızı, enjeksiyon kalıplama sürecinde plastik malzemenin kalıba hızlı bir şekilde enjekte edilmesi için kullanılan bir parametredir. Bu parametre, plastik malzemenin kalıba eşit bir şekilde dağılmasını sağlar ve ürünün homojen bir yapıya sahip olmasına yardımcı olur. Ayrıca, enjeksiyon hızı, üretim süresini de kısaltabilir ve böylece üretim verimliliğini artırabilir.

Basınç kontrolü de enjeksiyon kalıplama sürecinde önemli bir parametredir. Bu parametre, plastik malzemenin kalıba tam olarak enjekte edilmesini sağlar ve ürünün şekline ve boyutuna uygun olarak ayarlanır. Doğru basınç kontrolü, ürünün kalitesini artırır ve kalıp hasarını önler.

Sıcaklık kontrolü, kalıp içindeki sıcaklık ayarının doğru bir şekilde yapılmasıdır. Bu parametre, plastik malzemenin kalıba enjekte edilmesi sırasında malzemenin ısısının korunmasına yardımcı olur. Sıcaklık kontrolü, ürünün yüzey kalitesini artırır ve plastik malzemenin doğru şekilde katılaşmasını sağlar.

Süreç parametrelerinin doğru bir şekilde ayarlanması, ürün kalitesi ve üretim verimliliği için oldukça önemlidir. Bu nedenle, enjeksiyon kalıplama sürecinde bu parametrelerin doğru şekilde ayarlanması için nitelikli personel tarafından sürekli olarak takip edilmesi gerekmektedir.

Plastik Enjeksiyon Kalite Kontrol ve Ölçüm Teknikleri

Kalite kontrolü ve ölçüm teknikleri, plastik enjeksiyon işleminin ayrılmaz bir parçasıdır. Plastik enjeksiyon işlemi sırasında, üretim süreci boyunca ürün kalitesini kontrol etmek için bir dizi test yapılmalıdır. Bu testler, ürünün standartlara uygunluğunu ve özelliklerini belirlemek için yapılır. Bu nedenle, kalite kontrolü ve ölçüm teknikleri, enjeksiyon kalıplama sürecinde çok önemlidir.

Standartlar, enjeksiyon kalıplama sürecinde kullanılan malzemelerin, ürünlerin ve ekipmanların belirli bir kalite seviyesine sahip olmasını sağlamak için kullanılır. Plastik enjeksiyon işlemi sırasında, ürünlerin belirli standartlara uygun olduğundan emin olmak için çeşitli testler yapılmalıdır. Bu testler, ürünlerin dayanıklılığı, şekli, boyutu, yüzey kalitesi ve diğer özellikleri hakkında bilgi sağlar.

Kalite kontrolü ve ölçüm teknikleri arasında, sıklıkla kullanılan yöntemler şunlardır:

- Görsel Muayene: Ürünlerin yüzeylerinin incelenmesi, çatlaklar, eğrilikler, delikler, renk tutarsızlıkları gibi hataların tespiti için kullanılır.

- Ölçüm Cihazları: Ürünlerin boyutlarının ve şekillerinin doğru bir şekilde ölçülmesi için çeşitli ölçüm cihazları kullanılır. Bu cihazlar arasında mikrometre, kaliper, profil projeksiyon cihazı ve koordinat ölçüm makineleri bulunur.

- Kırılma Testi: Plastik malzemenin dayanıklılığı hakkında bilgi edinmek için kullanılır. Bu test, malzemenin kırılma noktasına kadar çekilmesi ve bu noktada kırılmasıyla gerçekleştirilir.

- Kimyasal Testler: Plastik malzemenin kimyasal dayanıklılığı hakkında bilgi sağlamak için kullanılır. Bu testler, malzemelerin belirli kimyasallara maruz bırakılması ve sonuçlarının incelenmesiyle gerçekleştirilir.

Standartlar ve testler, plastik enjeksiyon işlemi sırasında ürün kalitesinin kontrol edilmesinde çok önemlidir. Bu nedenle, kalite kontrolü ve ölçüm teknikleri, enjeksiyon kalıplama sürecinde dikkatle takip edilmelidir.

Üretimde Verimlilik ve Enerji Tasarrufu

Plastik enjeksiyon üretimi, verimlilik ve enerji tasarrufu açısından büyük önem taşır. Bu nedenle, süreçlerin optimize edilmesi üretimde kalitenin artırılmasına ve atık maliyetlerinin azaltılmasına yardımcı olabilir.

Birçok üretim tesisi, enerji tasarrufu sağlamak için çeşitli adımlar atmaktadır. Bunlar arasında enerji verimli ekipman kullanımı, yüksek verimli pompa ve motorlar, otomatik kapatma sistemleri, aydınlatma sistemi optimizasyonu ve sıcaklık kontrolü gibi adımlar yer alabilir. Bu adımlar, enerji tüketimini azaltmakla kalmaz, aynı zamanda üretimde verimliliği artırır.

Optimize edilmiş süreçler de üretimde verimliliği artırmak için önemlidir. Süreçlerin optimize edilmesi, ürün kalitesinde artışa ve üretim maliyetlerinde düşüşe yol açabilir. Bu nedenle, üretim süreçleri gözden geçirilmeli ve uygun şekilde ayarlanmalıdır.

Enjeksiyon hızı, basınç ve sıcaklık kontrolü de süreçlerin optimize edilmesi açısından önemli parametrelerdir. Bu parametrelerin doğru şekilde ayarlanması, enjeksiyon kalitesinin artırılmasına ve maliyetlerin düşürülmesine yardımcı olabilir. Ayrıca, enjeksiyon sürecinin sürekli olarak izlenmesi ve analiz edilmesi, süreçlerin optimize edilmesi için önemlidir.

Sonuç olarak, üretimde verimlilik ve enerji tasarrufu, enjeksiyon kalıplama endüstrisinde önemli bir faktördür. Optimize edilmiş süreçler ve enerji tasarrufu sağlayan adımlar, üretim maliyetlerini azaltabilir ve üretim kalitesini artırabilir. Bu nedenle, üreticilerin bu adımları dikkate almaları ve süreçleri optimize etmeleri gerekmektedir.

Otomasyon ve Endüstri 4.0

Endüstri 4.0, otomasyon, sensör teknolojileri, yapay zeka, büyük veri analitiği gibi ileri teknolojilerin üretim süreçlerinde kullanılması anlamına gelir. Bu teknolojiler, üretim süreçlerinin daha akıllı hale getirilmesine, üretimde verimliliğin artırılmasına ve hatta yeni ürünlerin tasarlanmasına olanak tanır.

Endüstri 4.0’ın en önemli unsurlarından biri, fabrikalarda kullanılan üretim ekipmanlarının internete bağlanması ve veri toplama yetenekleridir. Bu sayede, üretim ekipmanlarından toplanan veriler, üretim süreçlerinin daha akıllı hale getirilmesi için kullanılabilir. Bu veriler, üretim sürecindeki verimlilik, kalite kontrol ve üretim hızı gibi unsurları analiz etmek için kullanılabilir.

Otomasyon, endüstriyel işlemlerin daha hızlı ve verimli bir şekilde gerçekleştirilmesine yardımcı olan bir diğer önemli unsurdur. Otomasyon sistemleri, üretim hatlarının daha hızlı çalışmasını, ürün kalitesinin artmasını ve üretim süreçlerindeki hataların azalmasını sağlar. Bununla birlikte, otomasyon sistemleri, üretim sürecindeki insan gücü ihtiyacını azaltarak, maliyetleri düşürür.

Sensör teknolojileri, üretim hatlarındaki ürünlerin kalitesini kontrol etmek için kullanılır. Bu sensörler, üretim sürecindeki herhangi bir hata veya sorunu hızlı bir şekilde tespit edebilir ve düzeltmeye yardımcı olabilir.

Yapay zekâ ve büyük veri analitiği, üretim sürecindeki verimliliği ve kalite kontrolü optimize etmek için kullanılır. Yapay zekâ, üretim sürecindeki verileri analiz ederek, üretim sürecindeki hataları veya sorunları tespit etmek için kullanılabilir. Büyük veri analitiği ise, üretim sürecindeki verileri analiz ederek, üretim sürecindeki verimlilik ve kalite kontrolüne yönelik öneriler sunabilir.

Sonuç olarak, otomasyon ve endüstri 4.0 teknolojileri, üretim süreçlerinde önemli bir rol oynamaktadır. Bu teknolojiler, üretim süreçlerinin daha akıllı hale getirilmesini, verimliliğin artırılmasını ve kalite kontrolünün iyileştirilmesini sağlar.

İş Güvenliği ve Çalışan Sağlığı

Plastik enjeksiyon üretimi yüksek hassasiyet gerektiren bir süreçtir ve bu nedenle çalışanların güvenliği ve sağlığı büyük önem taşır. İş güvenliği, çalışanların güvenliğinin sağlanması, risklerin minimize edilmesi ve kazaların önlenmesi için alınan önlemleri ifade eder. Bu nedenle, iş güvenliği ve çalışan sağlığı, plastik enjeksiyon üretim sürecinde ayrılmaz bir parçadır.

İş güvenliği ve çalışan sağlığı, çalışanların eğitimiyle başlar. İşe yeni başlayanların, iş güvenliği prosedürlerine uygun bir şekilde çalışmayı öğrenmeleri için uygun bir eğitim süreci olmalıdır. İşyerindeki tüm çalışanların, iş güvenliği kurallarına uymaları, güvenli ekipman kullanmaları ve riskli durumlarda nasıl hareket edeceklerini bilmeleri gerekir.

Plastik enjeksiyon üretimi sırasında, çeşitli tehlikeler ortaya çıkabilir. Bunlar arasında kimyasal maddeler, yüksek sıcaklıklar, gürültü, titreşim ve elektrik şoku bulunur. İşyerinde bu tehlikelerin tespit edilmesi ve uygun önlemlerin alınması, çalışanların güvenliğini sağlamak için önemlidir.

Ayrıca, çalışma ortamının ergonomik olarak tasarlanması, çalışanların rahat ve güvenli bir şekilde çalışmasına olanak tanır. İşyerindeki ekipmanların periyodik bakımı ve onarımı, iş güvenliği ve çalışan sağlığı açısından büyük önem taşır.

Plastik enjeksiyon üretiminde, iş güvenliği ve çalışan sağlığı için çeşitli önlemler alınmalıdır. Bunlar arasında kişisel koruyucu ekipmanların kullanımı, çalışma alanlarının havalandırılması, acil durum prosedürlerinin belirlenmesi ve çalışanların düzenli sağlık kontrolleri yer alır. İş güvenliği ve çalışan sağlığı önlemlerinin doğru bir şekilde uygulanması, çalışanların sağlığını ve güvenliğini korumaya yardımcı olur.

Plastik Enjeksiyon Bakım ve Onarım

Plastik enjeksiyon üretimi için kullanılan enjeksiyon kalıplama makinelerinin performansını korumak ve artırmak için bakım ve onarım işlemleri oldukça önemlidir. Makinelerin bakımı ve onarımı sırasında dikkat edilmesi gereken birçok faktör vardır.

İlk olarak, makinelerin bakım ve onarım işlemlerinin düzenli olarak yapılması gerekir. Bu sayede makine performansının düşmesi önlenir ve üretimde aksama yaşanmaz. Bakım ve onarım işlemleri sırasında makinenin tüm bileşenleri kontrol edilir ve gerekli olan parçaların değiştirilmesi yapılır.

Bakım ve onarım işlemleri sırasında, makinelerin üreticilerinin önerileri dikkate alınmalıdır. Bu öneriler, makinenin nasıl bakımının yapılacağı, hangi parçaların ne sıklıkta değiştirilmesi gerektiği gibi konularda bilgi sağlar. Ayrıca, bakım ve onarım işlemlerinin doğru bir şekilde yapılması için, eğitimli teknisyenler tarafından yapılması gerekmektedir.

Bakım ve onarım işlemleri sırasında ayrıca, makinenin performansını artırmak için gerekli olan ayarlamaların yapılması gerekmektedir. Bu ayarlamalar, enjeksiyon hızı, basınç ve sıcaklık gibi parametrelerin doğru bir şekilde ayarlanması ile gerçekleştirilir. Ayrıca, makinenin çalışması sırasında ortaya çıkabilecek sorunların hızlı bir şekilde tespit edilmesi ve giderilmesi de performans artışını sağlar.

Sonuç olarak, plastik enjeksiyon üretimi için kullanılan enjeksiyon kalıplama makinelerinin bakım ve onarım işlemleri oldukça önemlidir. Düzenli olarak yapılması gereken bu işlemler, makinelerin performansını artırır ve üretimde aksama yaşanmasını engeller. Ayrıca, bakım ve onarım işlemlerinin doğru bir şekilde yapılması, iş güvenliği açısından da önemlidir.

Sürdürülebilir Üretim ve Çevre Duyarlılığı

Sürdürülebilir üretim ve çevre duyarlılığı, günümüzde endüstride önemli bir konudur. Plastik enjeksiyon üretim süreci, çevre kirliliği ve doğal kaynakların tükenmesi gibi sorunlara yol açabilir. Bu nedenle, işletmelerin çevresel sorumluluğunu yerine getirmeleri ve sürdürülebilirlik ilkelerine uygun olarak hareket etmeleri gerekmektedir.

Geri dönüşüm, sürdürülebilirlik için önemli bir adımdır. Geri dönüştürülebilir malzemelerin kullanımı, atıkların azaltılması ve doğal kaynakların korunması açısından faydalıdır. Plastik enjeksiyon işletmeleri, geri dönüştürülebilir malzemeleri kullanarak üretim sürecinde atık miktarını azaltabilirler. Ayrıca, atık yönetimi de önemlidir. Atıkların düzgün bir şekilde toplanması, geri dönüştürülmesi ve bertaraf edilmesi gerekir.

Çevre duyarlılığı, sadece doğal kaynakların korunması için değil, aynı zamanda işletme için de faydalıdır. Plastik enjeksiyon işletmeleri, çevre dostu bir imaj oluşturarak müşteri sadakatini artırabilirler. Ayrıca, çevre dostu üretim yöntemleri, enerji tasarrufu sağlar ve işletmenin maliyetlerini azaltır.

Sonuç olarak, plastik enjeksiyon işletmeleri, sürdürülebilirlik ilkelerine uygun olarak hareket etmeli ve çevresel sorumluluklarını yerine getirmelidirler. Geri dönüşüm, atık yönetimi, enerji tasarrufu ve çevre dostu üretim yöntemleri, sürdürülebilirlik için önemli adımlardır.